1.2842 / 1.2510 (AFNOR 90MCV8/90MCWV5) - EN BREF

Quel type d'acier est l’acier 1.2842 / 1.2510 (AFNOR 90MCV8/90MCWV5)?

En tant qu’acier à outils l’acier 1.2842 / 1.2510 (90MnCrV8 / 100MnCrW4) présente un large spectre de propriétés, parmi lesquelles une bonne usinabilité, une bonne stabilité dimensionnelle à l’état trempé, une bonne conservation du tranchant ainsi qu’une bonne combinaison d’une haute dureté de surface et de ténacité après la trempe et le revenu.

Caractéristiques techniques

L’acier à outils 1.2842 / 1.2510 (AFNOR 90MCV8/90MCWV5) a de nombreux avantages comme sa haute dureté, sa durée de coupe, sa ténacité, son usinabilité, son traitement thermique facile et sa rentabilité. La haute teneur en manganèse lui confère une bonne stabilité dimensionnelle conditionnée pourtant à la bonne température de durcissement. Cependant, il présente aussi quelques points faibles : Il a tendance à rouiller et il est sensible à la décarburation. Avec les bons processus, la bonne application et l’attention à ses points faibles, le 1.2842 / 1.2510 (AFNOR 90MCV8/90MCWV5) est un bon choix pour de nombreux fabricants de couteaux et d’outils.

• utilisation universelle

• durcisseur d’huile moyennement allié

• haute acceptation de trempe

• haute stabilité dimensionnelle

• bonne conservation de tranchant

• bonne ténacité

• forgeable

• soudable

• magnétisable

• également apprécié comme acier pour couteaux en raison de sa combinaison de bonnes propriétés

Applications possibles

Les applications de cette nuance d’acier comprennent:

• outils de coupe et de poinçonnage jusqu’à 6 mm d’épaisseur

• moules pour matières plastiques

• moules par compression pour

• matières plastiques et caoutchouc

• outils de gravure

• outils de formage

• outils de mesure

• couteaux à papier

• matrices de laminage

• aiguilles à brocher

• broches

• outils d’ébavurage

• outils d’uisnage du bois

• lames de machines

• poinçons

• lames de cisailles

• outils de taraudage

• mandrins pour peignes de filetage

• peigneurs

• alésoirs

• calibres

• barrettes de guidage

• matrices

1.2842 / 1.2510 Valeurs de référence

| C | Si | Mn | P | S | Cr | V |

|---|---|---|---|---|---|---|

| 0,85 - 0,95 | 0,1 - 0,4 | 1,8 - 2,2 | 0,0 - 0,03 | 0,0 - 0,03 | 0,2 - 0,5 | 0,05 - 0,2 |

Dénomination chimique:

90MnCrV8 / 100MnCrW4

Dureté d’utilisation:

57-62 HRC

Dureté à la livraison:

max. 229 HB

1.2842 / 1.2510 PROPRIÉTÉS PHYSIQUES

À quels groupes d'acier appartient le 1.2842 / 1.2510 ?

- Acier à outils

- Acier pour travail à froid

- Acier pour moules à matières plastiques

- Acier à durcissement par l’huile

1.2842 ou 1.2510 quelle est la différence ?

Le 1.2842 et le 1.2510 présentent une structure similaire et sont équivalents en termes d’usinage et également de propriétés.

L’aptitude au durcissement du 1.2842 est augmentée par l’adjonction de manganèse et compensée dans le cas du 1.2510 par une part plus importante de chrome. En outre, du tungstène est ajouté au 1.2510 pour la formation de carbure, ce qui permet d’obtenir une résistance à l’usure et une résistance au revenu.

Il n’y a pas de différences dans l’usinage ou dans les dimensions après le durcissement.

Le 1.2842 / 1.2510 est-il un acier inoxydable ?

En tant qu’acier à outils avec une teneur en chrome de 0,5 – 0,7 %, le 1.2842 / 1.2510 n’est pas un acier inoxydable. L’acier inoxydable doit avoir une teneur en chrome d’au moins 10,5 %.

Le 1.2842 / 1.2510 est-il résistant à la corrosion ?

Bien que le 1.2842 / 1.2510 présente une certaine résistance à la corrosion, ce n’est pas un acier résistant à la corrosion au sens classique du terme. Pour garantir une résistance à la corrosion, la teneur en chrome doit être d’au moins 10,5 %.

Le 1.2842 / 1.2510 est-il magnétisable ?

Oui, en tant que métal ferreux, le 1.2842 / 1.2510 est un matériau ferromagnétique et peut être magnétisé, ce qui le rend adapté au serrage magnétique. Toutefois, le traitement thermique peut influencer ses propriétés magnétiques.

1.2842 / 1.2510 Travail à chaud

Lors du travail à chaud du 1.2842 / 1.2510, il est important de rester dans les plages de température recommandées afin d’éviter la croissance des grains. Si plus de temps est nécessaire, il peut être nécessaire de chauffer à nouveau le matériau.

1.2842 / 1.2510 Travail à froid

Lors du formage à froid, le 1.2842 / 1.2510, comme les autres aciers, subit un écrouissage, c’est-à-dire qu’il peut se déformer et devenir plus dur et moins tenace, ce qui entraîne un risque de fissuration.

Une fois le formage à froid terminé, le matériau doit être libéré de toute contrainte, car il peut contenir des tensions résiduelles.

1.2842 / 1.2510 Résistance à l'usure

La résistance à l’usure de l’acier à outils 1.2842 / 1.2510 est de 4 sur une échelle où 1 est faible et 6 est élevé.

1.2842 / 1.2510 PROPRIÉTÉS TECHNIQUES

L'acier à outils 1.2842 / 1.2510 est-il un acier pour couteaux ?

En raison de sa combinaison de dureté, de ténacité et de facilité de traitement thermique, le 1.2842 / 1.2510 est apprécié comme acier pour couteaux. Comme le 1.2842 / 1.2510 peut atteindre une dureté élevée par traitement thermique, il confère à l’acier une bonne tenue de coupe, mais en contrepartie, il n’est pas facile à aiguiser.

Comme le 1.2842 / 1.2510 n’est pas un acier inoxydable, il doit être entretenu régulièrement pour éviter la formation de rouille.

1.2842 / 1.2510 Dureté de travail

La dureté de travail pour l’acier à outils 1.2842 / 1.2510 est de 62 HRC maximum.

1.2842 / 1.2510 Densité de l'acier

En règle générale, la densité de l’acier à outils 1.2842 / 1.2510 est de 7,83 g/cm3 à température ambiante.

1.2842 / 1.2510 Résistance à la traction

La résistance à la traction pour l’acier à outils 1.2842 / 1.2510 est d’environ 770 N/mm2. Pour obtenir cette connaissance, on effectue un essai de traction qui montre quelle force est nécessaire pour étirer ou allonger un échantillon avant qu’il ne se brise.

1.2842 / 1.2510 Limite d'élasticité

La limite d’élasticité indique la quantité de tension qui peut être appliquée avant qu’un matériau ne subisse une déformation plastique. Au-delà de ce point, le matériau ne reprend pas sa forme initiale lorsque les tensions sont supprimées, mais reste déformé ou se rompt même.

La zone pour l’acier à outils 1.2842 / 1.2510 se situe entre 390 et 510 N/mm®.

1.2842 / 1.2510 Usinabilité

Sur une échelle où 1 est faible et 6 élevé, le 1.2842 / 1.2510 obtient un 4 pour son usinabilité.

Wärmeleitfähigkeitstabelle

Wert

Nach Temperatur

33,0

20 °C

32,0

350 °C

31,3

700 °C

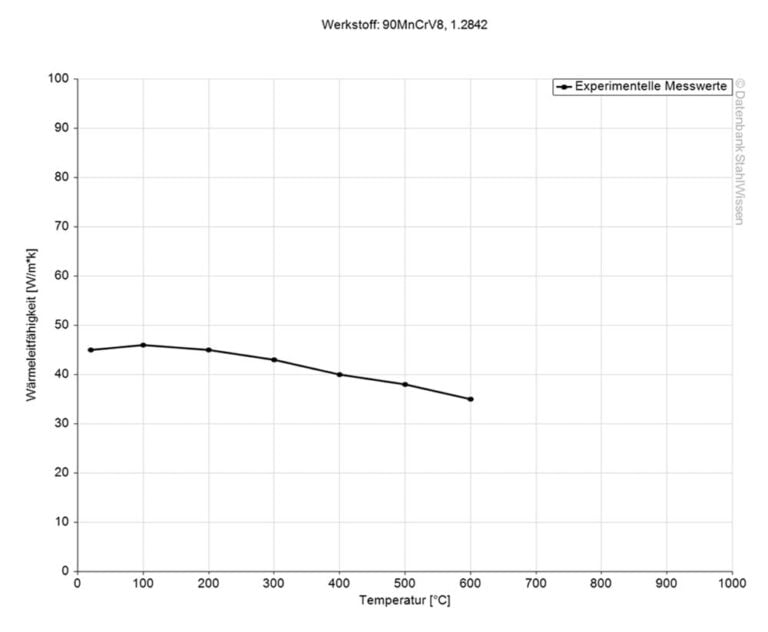

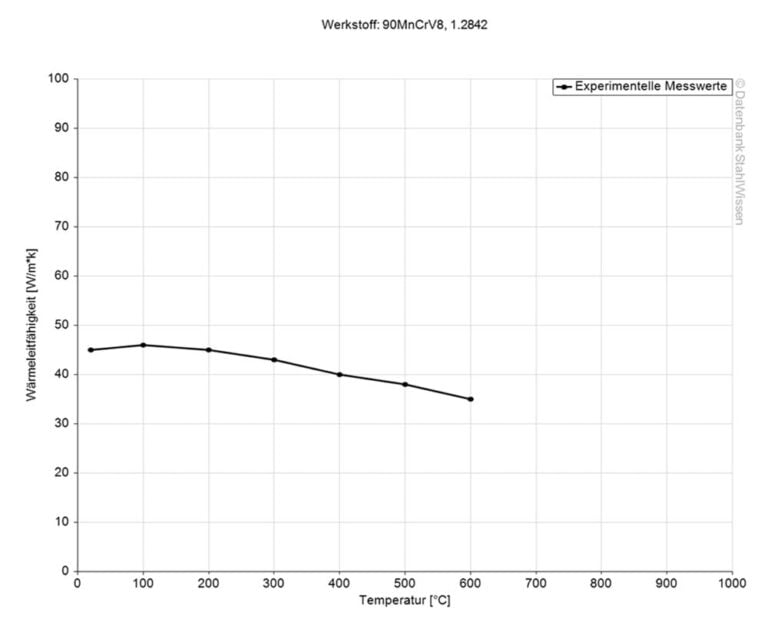

1.2842 / 1.2510 Conductibilité thermique

Le tableau suivant montre la conductivité thermique de l’acier à outils 1.2842 / 1.2510 à différentes températures.

Conductivité thermique

Valeur (W/m*K)

Selon la température

33,0

20 °C

32,0

350 °C

31,0

700 °C

1.2842 / 1.2510 Usinabilité

Sur une échelle où 1 est faible et 6 élevé, le 1.2842 / 1.2510 obtient un 4 pour son usinabilité.

Wärmeleitfähigkeitstabelle

Wert

Nach Temperatur

33,0

20 °C

32,0

350 °C

31,3

700 °C

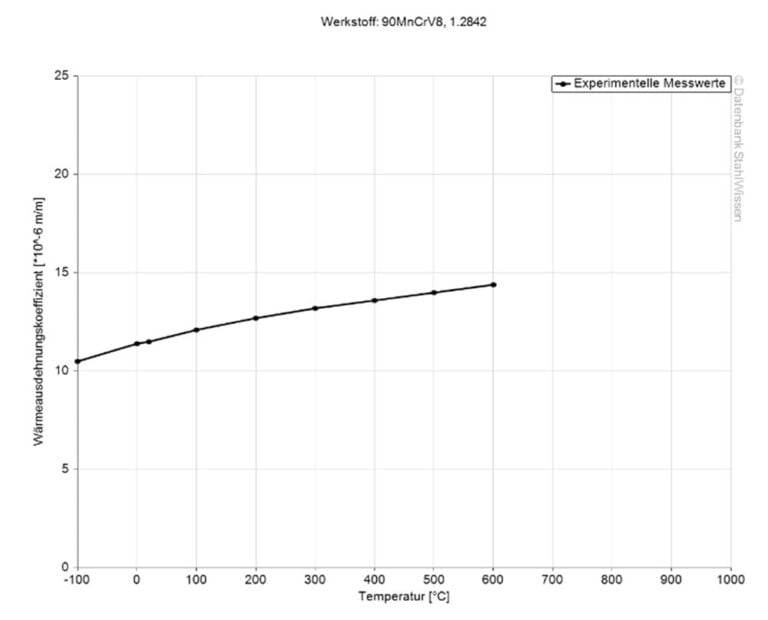

1.2842 / 1.2510 Coefficient de dilatation thermique

Le coefficient de dilatation indique dans quelle mesure le matériau peut se dilater ou se contracter lors d’un changement de température. Il s’agit d’une information très importante, notamment lorsque l’on travaille à des températures élevées ou en cas de fortes variations de température pendant l’utilisation.

Valeur 10-6m/(m*K)

À une température de

12,2

20 – 100 °C

13,2

20 – 200 °C

13,8

20 – 300 °C

14,3

20 – 400 °C

14,7

20 – 500 °C

15,0

20 – 600 °C

15,3

20 – 700 °C

Coefficient moyen de dilatation thermique

1.2842 / 1.2510 Capacité thermique spécifique

La capacité thermique spécifique de l’acier à outils 1.2842 / 1.2510 est de 0,46 J/kg*K à température ambiante. Cette valeur indique la quantité de chaleur nécessaire pour chauffer une certaine quantité de matériau de 1 Kelvin.

1.2842 / 1.2510 Résistance électrique spécifique

La résistance électrique spécifique est indiquée dans le tableau suivant. La conductivité électrique est l’équivalent de la résistance électrique spécifique.

Résistance électrique spécifique

Valeur (Ohm*mm2)/m

À une température de

0,35

20 °C

HART-PRÄZ® MATÉRIAU DÉJÀ TREMPÉ DE 250 MM ET DE 500 MM DE LONG!

1.2842 / 1.2510 PROCÉDÉ

1.2842 / 1.2510 Traitement thermique

Le traitement thermique permet de définir les propriétés des matériaux. C’est pourquoi il doit toujours être effectué avec précaution. Il permet de définir des propriétés telles que la résistance, la ténacité, la dureté de surface et la résistance à la température, qui peuvent à leur tour prolonger/améliorer la durée de vie des pièces, des outils et des composants. Pour obtenir les propriétés souhaitées de l’acier à outils 1.2842 / 1.2510, un traitement thermique et un refroidissement contrôlés sont nécessaires.

Le traitement thermique comprend le recuit de mise en solution, le recuit d’adoucissement, la normalisation, le recuit de détente, mais aussi le revenu, le durcissement, le refroidissement et la trempe.

1.2842 / 1.2510 Recuit

Chauffez l’acier protégé uniformément à 780 °C et refroidissez-le ensuite dans le four à 15 °C par heure jusqu’à 650 °C ; ensuite, le 1.2842 / 1.2510 peut être refroidi à l’air jusqu’à température ambiante. Pour protéger le 1.2842 / 1.2510 de la décarburation ou de la carburation, il convient de prendre les mesures de protection appropriées.

1.2842 / 1.2510 Recuit de détente

Chauffez l’acier protégé uniformément à 780 °C et refroidissez-le ensuite dans le four à 15 °C par heure jusqu’à 650 °C ; ensuite, le 1.2842 / 1.2510 peut être refroidi à l’air jusqu’à température ambiante. Pour protéger le 1.2842 / 1.2510 de la décarburation ou de la carburation, il convient de prendre les mesures de protection appropriées.

1.2842 / 1.2510 Recuit de détente

Chauffez la pièce à 650 °C après le pré-usinage et maintenez-la à cette température pendant deux heures. Laissez-la refroidir lentement jusqu’à 500 °C, puis à l’air libre.

Le recuit de détente peut être effectué après un usinage intensif, mais aussi après le meulage, le soudage, le forgeage ou le formage à froid de l’acier à outils 1.2842 / 1.2510 afin de réduire les tensions internes.

L’usinage peut être poursuivi ou le traitement de trempe et de revenu peut commencer, si le recuit de détente est utilisé comme préparation.

Le recuit de détente peut améliorer la stabilité et les performances, mais il peut aussi entraîner quelques modifications dimensionnelles. Pour plus d’informations, consultez la section “Modifications dimensionnelles”.

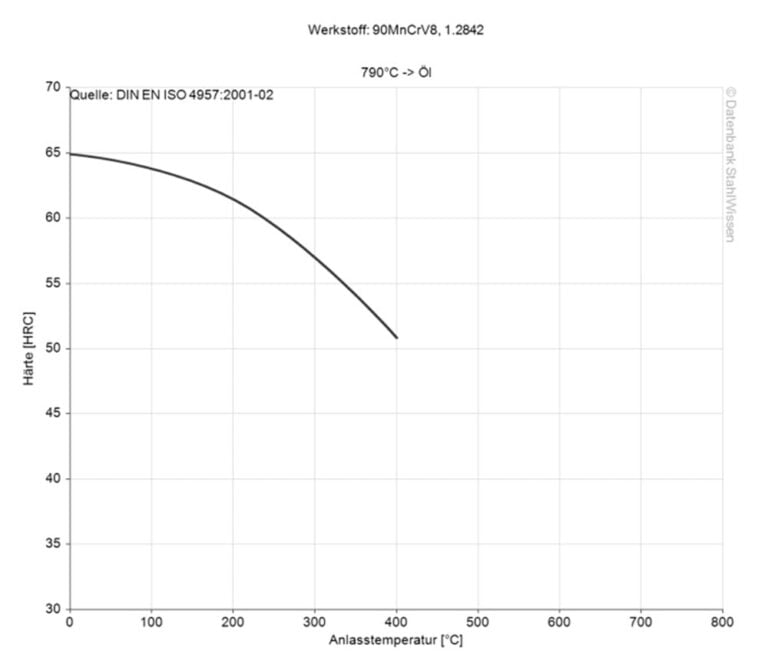

1.2842 / 1.2510 Revenu

La température de revenu est choisie en fonction de la dureté souhaitée, le revenu est effectué deux fois et le refroidissement à température ambiante est effectué entre les deux revenus. La température de revenu ne doit pas descendre en dessous de 182°C et les pièces doivent être maintenues à la température choisie pendant au moins 2 heures.

1.2842 / 1.2510 Traitement par le froid

Immédiatement après le refroidissement, la pièce doit être soumise à un traitement par le froid de -70 à -80 °C et maintenue pendant 3 à 4 heures après le revenu.

Un traitement par le froid augmente la dureté de 1 à 3 HRC. En raison de la formation de fissures, il est déconseillé d’appliquer ce traitement aux formes filigranes.

En général, le traitement par le froid transforme l’austénite restante en martensite afin d’affiner la structure des carbures et la structure dimensionnellement stable.

Un chauffage ou un refroidissement rapide peut à nouveau créer des tensions qui peuvent conduire à des fissures.

Bien que le traitement par le froid présente de nombreux avantages, il peut atteindre un point où les avantages s’inversent en inconvénients et où le 1.2842 / 1.2510 perd sa stabilité ou peut même devenir trop dur.

1.2842 / 1.2510 Durcissement

Lors du durcissement, le 1.2842 / 1.2510 doit être protégé de la décarburation et de l’oxydation.

Température de préchauffage : 600 – 700 °C

Température d’austénitisation : 790 – 850 °C

Maintenez le matériau pendant environ 20 – 30 minutes par 25 mm d’épaisseur, puis refroidissez-le pour terminer.

1.2842 / 1.2510 Durcissement par bain de chaleur

Les outils à température d’austénitisation sont plongés dans le bain thermique, puis refroidis à l’air jusqu’à une température non inférieure à 100°C. Faites ensuite le revenu immédiatement.

1.2842 / 1.2510 Refroidissement

- Huile

- Bain de chaleur à 180 – 225 °C

1.2842 / 1.2510 doit être refroidi dans de l’huile chaude à une température de 50 à 65 °C et être immédiatement revenu. Une vitesse de refroidissement suffisante peut empêcher une déformation des pièces. Il convient néanmoins de noter que des déformations excessives et/ou des fissures de durcissement peuvent se produire.

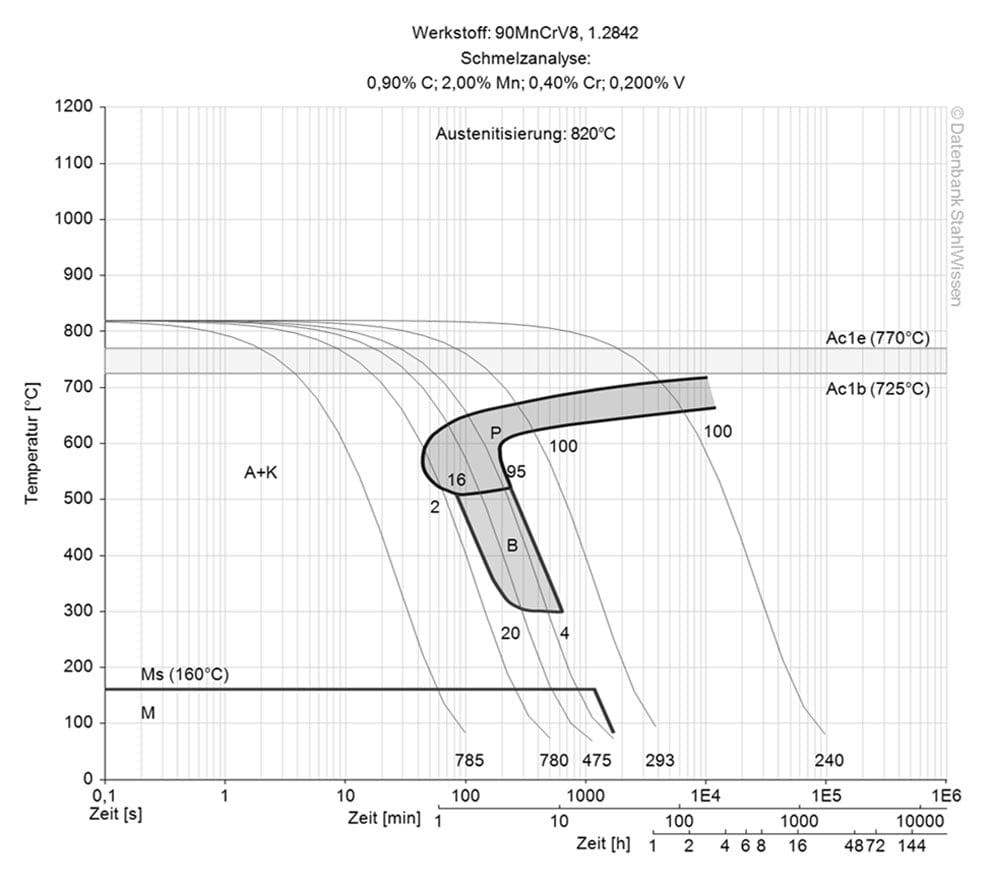

1.2842 / 1.2510 Diagramme ZTU continu

Ce diagramme montre des micro-changements au fil du temps à différentes températures. Ils sont importants dans le traitement thermique, car ils donnent des informations sur les conditions optimales pour les processus tels que la trempe, le recuit et la normalisation.

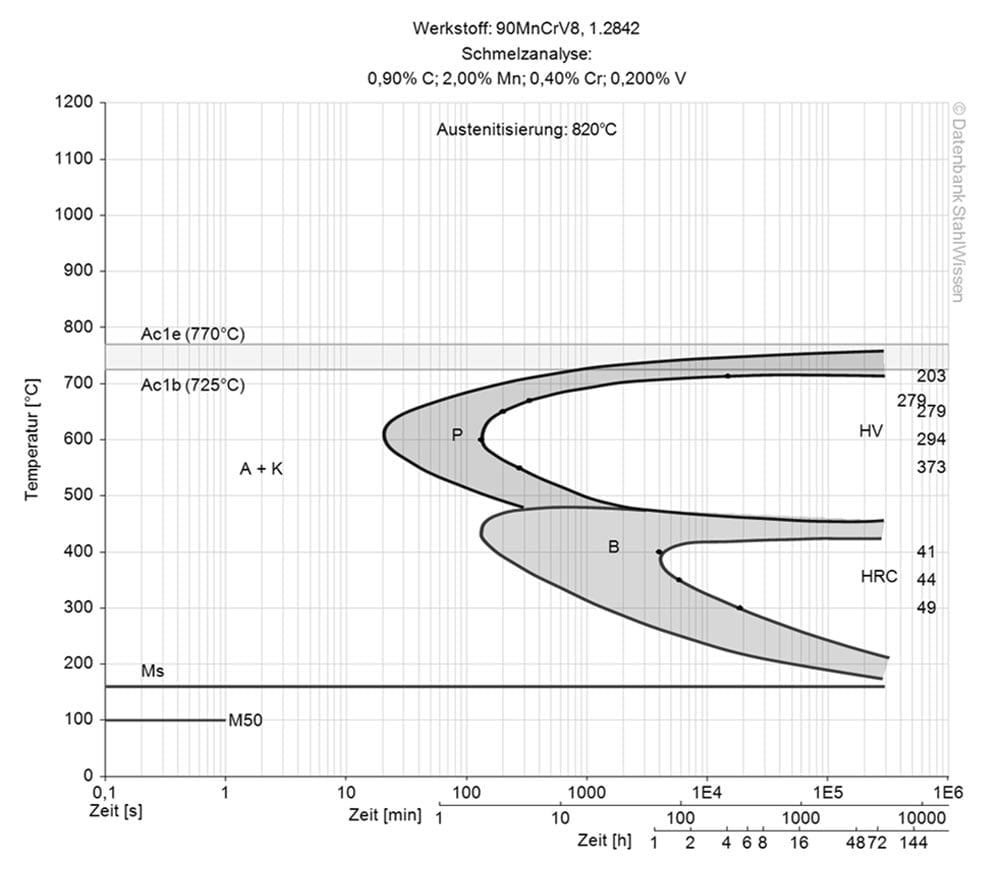

1.2842 / 1.2510 Diagramme isotherme ZTU

Ce diagramme montre les changements structurels au niveau micro au cours du temps à une température constante. Il montre à quelle température et au bout de combien de temps différentes phases, par exemple la perlite, la martensite ou la bainite, commencent à se former.

1.2842 / 1.2510 TRAITEMENT DE SURFACE

Un traitement de surface est appliqué pour conférer au matériau une meilleure résistance à l’usure, une meilleure résistance à la corrosion ou une meilleure esthétique.

Vous trouverez ci-dessous quelques exemples de traitements de surface possibles pour le 1.2842 / 1.2510.

1.2842 / 1.2510 Nitruration

La nitruration consiste à introduire de l’azote dans la surface du 1.2842 / 1.2510 et à former une surface dure qui lui confère une meilleure résistance à l’usure et une meilleure durée de vie.

1.2842 / 1.2510 Carbonitruration

Ce procédé consiste à introduire à la fois de l’azote et du carbone dans la couche superficielle afin d’améliorer la dureté de la surface, la résistance à l’usure ainsi que la résistance au ramollissement à haute température.

1.2842 / 1.2510 Carburation

L’introduction de carbone dans la surface du 1.2842 / 1.2510 permet de créer une couche de carbone dure afin d’augmenter la dureté de la surface et la résistance à l’usure.

1.2842 / 1.2510 Brunissage

Le brunissage peut apporter une résistance supplémentaire à la corrosion, mais il est le plus souvent utilisé pour améliorer l’esthétique des pièces en donnant à la surface une coloration noire et bleue.

1.2842 / 1.2510 Revêtement PVD et CVD

Les deux procédés, le revêtement PVD et CVD, déposent une fine couche à la surface du matériau. Cette fine couche dure appliquée confère au matériau un revêtement résistant à l’usure.

- PVD – dépôt physique en phase vapeur

- CVD – dépôt chimique en phase vapeur

1.2842 / 1.2510 Usinage

L’acier à outils 1.2842 / 1.2510 a une structure à grains fins et une composition équilibrée, ce qui le rend relativement facile à usiner.

Lorsqu’il faut enlever beaucoup de matière, il est préférable d’usiner ce matériau à l’état recuit, car il est plus difficile d’usiner le 1.2842 / 1.2510 à l’état trempé. Pour usiner ce matériau riche en carbone à l’état trempé, il convient d’utiliser des outils résistants à l’usure tels que des outils en carbure. En outre, les liquides de refroidissement ou les lubrifiants peuvent contribuer à réduire la chaleur et à prolonger la durée de vie des outils. L’usure de l’outil devrait être surveillée régulièrement afin de prolonger la durée de vie de l’outil et de garantir un usinage précis. Les liquides de refroidissement et les lubrifiants sont utilisés, comme mentionné précédemment, pour réduire la chaleur, car ce matériau peut être durci lors de l’usinage.

1.2842 / 1.2510 Erosion

L’acier à outils 1.2842 / 1.2510 peut être érodé aussi bien à l’état recuit qu’à l’état trempé. L’érosion peut créer quelques zones affectées par la chaleur, ce qui modifie les propriétés dans ces zones par rapport au reste du matériau. Le 1.2842 / 1.2510 peut être revenu afin de rétablir l’uniformité des propriétés dans l’ensemble du matériau, de réduire les tensions introduites ou d’affiner la structure.

La couche de recast peut être entièrement éliminée, par exemple par meulage et polissage.

1.2842 / 1.2510 Surépaisseur d'usinage / modifications dimensionnelles

Après le recuit de détente, les variations dimensionnelles pendant la trempe et le revenu ne doivent pas dépasser 0,25 % par face. Si des tolérances étroites sont nécessaires pour le produit final, il convient d’envisager d’éventuelles modifications des dimensions du matériau ou un surdimensionnement.

Il convient d’éviter de surchauffer le matériau, sinon il se rétractera après le revenu. Si la trempe est effectuée correctement, la pièce se dilatera légèrement et reviendra très près de sa taille initiale après le revenu.

Forgeage du 1.2842 / 1.2510

Le forgeage du 1.2842 / 1.2510 affine la structure granulaire du matériau, ce qui améliore à son tour les propriétés mécaniques telles que la ténacité et la durée de vie. En outre, le forgeage peut conduire à un matériau uniforme et homogène, ce qui peut améliorer les propriétés générales.

Chauffez le matériau à une température comprise entre 980 et 1000 °C et forgez-le. Ne laissez pas la température descendre en dessous de 800 °C, interrompez le forgeage et chauffez à nouveau le matériau si nécessaire. Refroidissez ensuite le matériau lentement et de manière contrôlée, de préférence au four ou dans de la chaux ou des cendres sèches.

1.2842 / 1.2510 Soudage

Le soudage de l’acier à outils permet d’obtenir de bons résultats si les précautions appropriées sont prises lors du soudage (température de travail élevée, préparation du cordon, choix des métaux d’apport et du procédé de soudage). Lors du polissage ou de la photogravure, il est nécessaire de travailler avec des types d’électrodes appropriés avec une composition adaptée afin d’obtenir les meilleurs résultats possibles.